[00046625]金属液余热成材工艺

登录后向技术服务商咨询

发布技术需求

服务免费,交易还可领红包哦

技术详细介绍

技术简介:

大幅节能增收的金属液余热成材工艺(金属液磁悬浮连铸余热连轧)的第一件工业样品:

铜液在线一步成厚1mm 带材坯征求投资

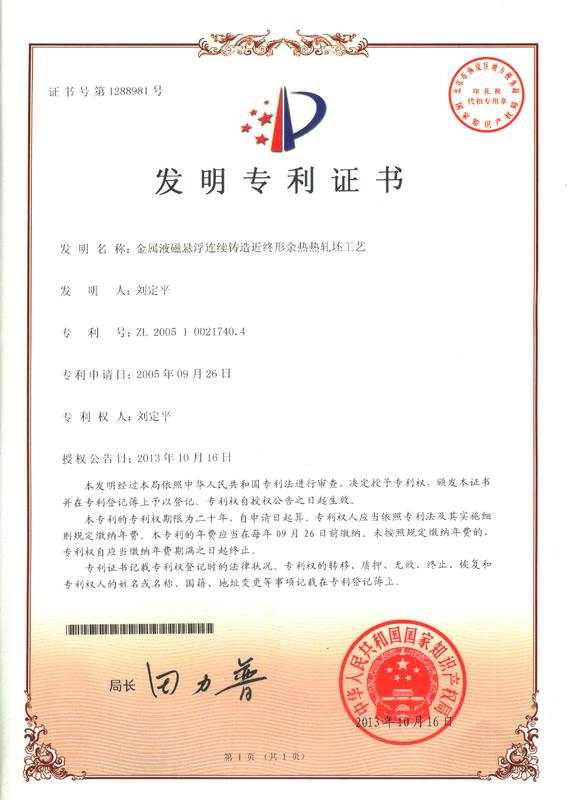

发明专利号:ZL200510021740.4

当今,全世界金属材料生产都是加热成材。例如钢材生产流程为:备料→冶炼(钢液≥1600℃)→铸坯(水冷模降温连铸,铸坯温度≈600℃)→加热(≥1250℃)→轧制→整理等。水冷模连铸将钢液中1600~600℃的热量不仅白白损失,既消耗连铸物质、器材,又要耗能对600℃钢铸坯加热至≥1250℃ ,才能轧制成材;当今全世界有色金属材料生产和机械零件制造也是类似的既白白损失金属液中的余热,另外又大量耗能、耗物才能成材。

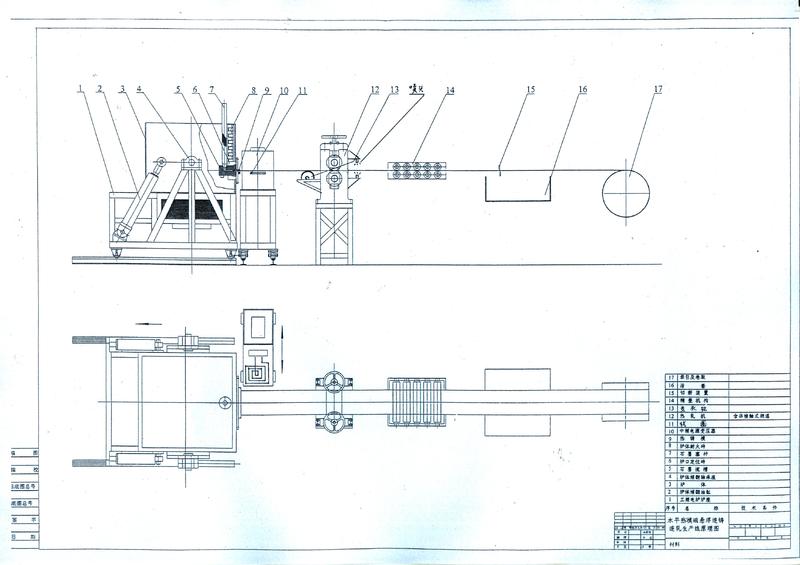

利用金属液中余热,使金属液在线一步成材。即将金属液经水平磁悬浮连铸成近终形余热坯,立刻在线热轧(挤压)成金属材料、程序控制压铸成机械零件坯。磁悬浮连铸余热坯的英文简称为MFCC.

MFCC工艺无加热、生产流程最短、因余热坯近终形,设备数量和装机容量最小、物耗最少、因金属液悬浮在电磁场中降温结晶,使铸坯成为表面光洁、内为细晶的优质坯以及能增加产品品种和牌号等,故能大幅节能、减排、降耗和增收,是钢铁、有色金属和机械零件制造业共用的绿色、低碳-环保工艺,是用高新技术改造传统产业的实例。

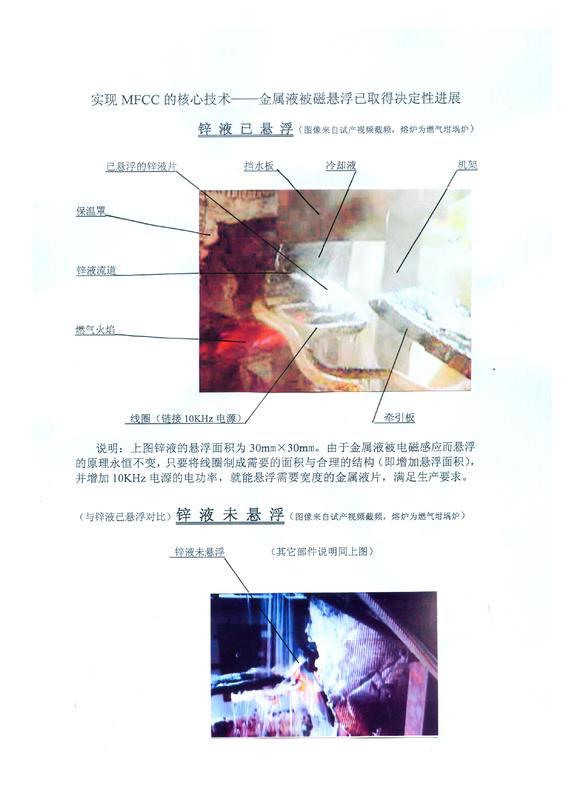

MFCC工艺研究已突破国外研究的误区,取得金属液悬浮的决定性进展(见图及MFCC创新性)。

MFCC工艺含盖钢铁、有色金属和机械零件制造三大高耗能产业,必须分步实施。在取得使锌液悬浮的决定性进展基础上,第一步为投资95万元(用途见经费慨算表),用MFCCR工艺产出≈1mm(厚)铜(含铜合金,下同)带坯。在MFCC的可研报告中,已阐明用≈1mm(厚)坯产出0.1mm厚带材的电耗较现国内外工艺只能制得厚12mm带坯(见图片)再产出厚0.1mm带材节电>50%。MFCC工艺也可使铜液在线成近终形余热型材坯,该坯进入连续挤压机,使铜液在线一步成近终形管、棒、线和型材,节电也会>50%。连同降低金属损耗等多项增收每吨铜材可增收1000~2000元,我国已年产铜材近千万吨,每年可增收100~200亿元。

自2011年以来,已有多家铜材厂催促,要求尽快产出≈1mm(厚)铜带坯,他们就立刻使用MFCC工艺。在铜材领域使用后,再向钢材、机械零件制造业推广。

因ZL200510021740.4系个人专利,得不到政府资助,终因缺95万元试产资金未成。已完成试产的全套准备工作,包刮自制专用设备的施工设计等。

MFCC工艺在钢铁领域效益: 以我国年产粗钢7多亿吨中的6亿吨为例,效益慨述如下。

共可节省加热连铸钢坯用燃油 2292万吨;节省电力1435×10 KWh(1435亿度)(为1个多三峡电站年发电量)。节省油、电及降低金属损耗以及降低各种物耗等收益总计2000亿元以上 。 计算内容见MFCC可研报告。

MFCC工艺在机械零件制造业应用,即以优质MFCC余热铸坯替代半固态浆料,进行程序控制压铸,按2012年通用机械零件产值3000亿元估算,增收≥100亿元。

MFCC工艺在国外的销售输入也很大。