[00283085]机器人双圆弧谐波减速器齿形计算机辅助设计技术

登录后向技术服务商咨询

发布技术需求

服务免费,交易还可领红包哦

技术详细介绍

谐波减速器实际应用始于20世纪50年代,第一台带机械波凸轮的谐波减速器是由美国联合制鞋公司的C.W.Musser于1959年发明的。国内对谐波减速器的研究比国外起步晚一二十年,在“十二五规划”之后,随着机器人行业的兴起得到较快增长,但谐波减速器的技术水准较低,与国外顶级产品有着不小差距。2015年,我国提出《中国制造2025》战略,明确将高端数控机床、机器人、机器人减速器列为重点技术攻关突破项目。谐波减速器属于智能制造领域核心零部件之一,对于我国实现智能制造产业转型是不可或缺的关键产品。

目前,国内谐波减速器的设计制造能力只是相当于日本七八十年代的水平,主要存在的问题是精度和精度保持能力差,承载能力差、噪声大,生产设备落后,产品种类少,企业规模偏小、研发人员和投入都不足。对于装备制造业中的某些机械装备不是光靠用电脑画画图就能解决问题的,有些复杂重型装备、高精密部件需要通过一套科学的理论计算才能达到设计要求,需要有一套专用的计算机辅助设计软件。而我国装备制造业专用工业软件整体缺乏,国内做到自主设计的少之又少。

国内装备制造业的落后基本上都是工程技术人员素质水准偏低、对机械装备的工作原理认识度不够造成的。根据工业和信息化部数据显示,中国制造业的技术对外依存度高达50%以上,95%的高档数控系统、80%的芯片以及几乎100%的高端液压件、密封件和发动机都依赖进口。导致与国外先进国家产生差距的主要原因就是我国的装备制造业创新能力不足。归根结底就是人才队伍素质较低、能力较差,对关键技术摸不透、搞不懂。有些装备只能引进引进再引进,老是根在别人后面跑。像高端数控系统、高端数控机床等高端装备,是融合数学、电子信息、计算机技术、控制技术、机械力学等多学科的产物,国内高校对基础性共性技术均缺乏研究深度,这就导致我国工业技术水平落后发达国家;企业就更差了,稍有一定难度的技术都难以搞定,例如谐波减速器行业里,研发人员真正懂谐波减速器里蕴藏的精妙的齿轮数学的几乎没有。

国内谐波减速器厂家主要采用渐开线齿形和渐开线修形齿形,这些厂家的技术人员缺乏双圆弧齿形设计能力。例如安徽聚隆启帆公司采用的是修形渐开线齿形、珠海飞马机械公司采用的是渐开线齿形。东莞旭展精密公司采用的是圆角化的渐开线齿形、珠海市钧兴机电公司采用的是修形渐开线齿形、东莞宝控精密公司自研的L型齿形也是一种圆角化的渐开线齿形,湖北科峰公司虽有院士工作站因解决不了双圆弧谐波减速器设计技术难题,采用的仍然是渐开线齿形。

虽然国内部分企业研制出了双圆弧齿形谐波减速器,但是谐波减速器中“卡脖子”的核心技术“谐波减速器双圆弧齿形设计技术”并没有从根本上得到解决,国内企业设计的双圆弧齿形不是基于严格的理论计算而是基于经验总结出的近似结果,包括双圆弧的插齿刀和双圆弧的滚刀。从而导致难以加工出“高传动精度、低背隙、高精度寿命保持性”的谐波减速器。例如苏州绿的谐波、深圳大族谐波、无锡恒翼通、无锡新华光精密、浙江来福谐波、北京宏远皓轩等公司,但是这些公司基本上是采用“手工描图估算齿形——加工测试——修改齿形——加工测试…”的方式、经历过漫长的循环式的改进。不仅工作效率低下,而且浪费时间耗费大量人力物力财力。根据苏州绿的谐波研发部负责人储建华博士介绍:“公司自主开发3D动态仿真设计软件,基于齿形大量修正的系数,基于不同的应用场景,反过来实现动态学啮合仿真”。由此可以看出,虽然苏州绿的谐波是国内顶级谐波减速器厂家,但是也没有专业的正向的参数化的谐波减速器设计软件,是经历了十多年通过有限元分析来反复修正齿形来完成谐波减速器的齿形设计;深圳大族谐波和无锡新华光精密在其产品说明中均声称“以理论计算和有限元分析为基础,结合尖端的检测系统获取海量的实测数据,利用多目标回归优化手段,成功突破双圆弧非标设计的难点,研发出具有突破性的谐波减速器”,也就是说采用的是有限元分析和实测刚柔轮齿廓变形位移、通过大量的实测数据,综合得出双圆弧齿形参数。采用这种低效能的方法设计出一组实用化的双圆弧齿形参数是相当耗时费劲的。

据悉绿的谐波每年花费超过2000万的研发费用用于谐波传动技术的研发。基本上绝大部分人力物力财力都花在了齿形设计开发、测试上。投入大量资金和人力采用低效能方法开发成功一款新产品,少则两三年,多则可能需要十年八载,花几年才能开发一种成功的齿形;而采用先进的计算机辅助设计方法可能只需几秒钟。光从人力成本上看,就能节省不小的开支。

本科技成果攻克了谐波减速器卡脖子的核心技术难题,用于开发谐波减速器能够极大的提升设计开发效率和降低开发成本。用户只需输入谐波减速器的尺寸规格号,菜单点击“运行”程序,10秒钟内即可得到双圆弧齿形的刚轮、柔轮、刚轮插齿刀和柔轮滚刀的所有参数和齿廓数据。本技术成果主要用于机器人谐波减速器,同时也可用于其它非标谐波减速器领域。具有如下优点:

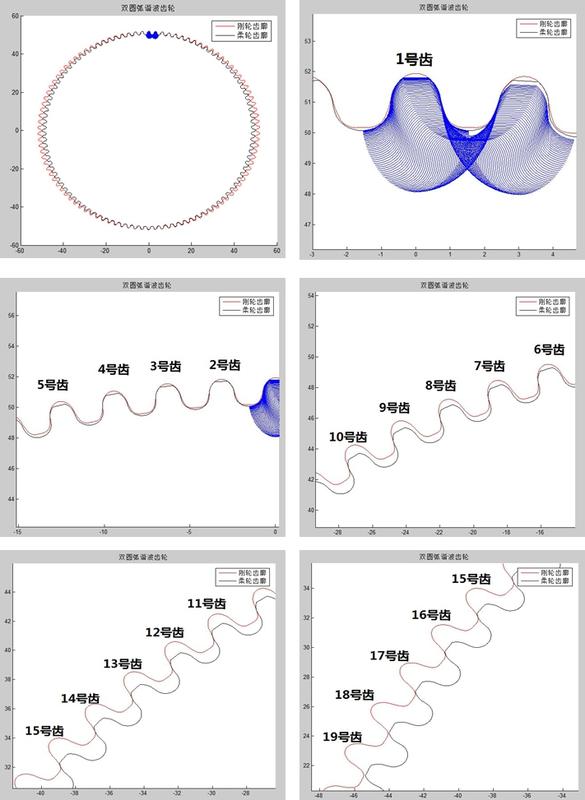

(1)基于“圆弧-切线-圆弧”模型来计算谐波减速器刚轮和柔轮的齿廓曲线,波发生器凸轮可以采用椭圆凸轮、四力波凸轮等多钟形式;

(2)采用基于Matlab软件编程,具有高效、快速、易用等特点,只需简单修改谐波减速器设计参数并运行程序,就可得到刚轮、柔轮和波发生器的齿廓数据以及加工刚轮的插齿刀、柔轮滚刀齿廓数据;

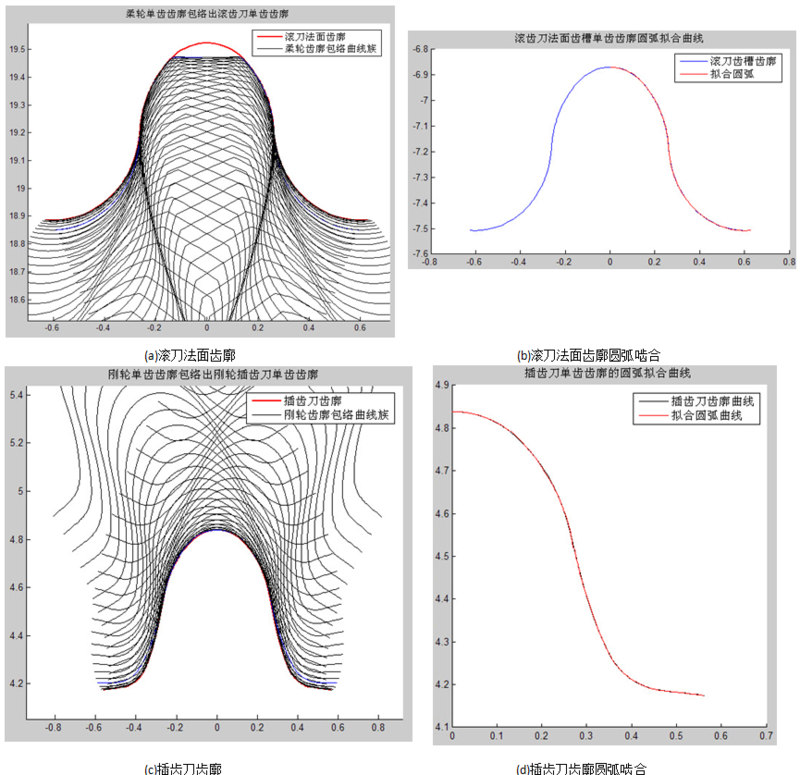

(3)采用分段圆弧拟合插齿刀齿廓和滚刀齿廓,得到的插齿刀齿廓和滚刀齿廓均为双圆弧齿廓,拟合误差能达到亚微米级;

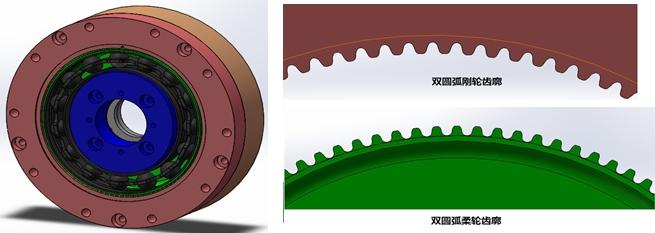

(4)计算所得齿廓数据能极方便的导入到Solidworks软件中建模,可得到精确的齿廓三维模型。采用本技术设计的双圆弧谐波减速器,刚柔轮啮合间隙小、运动干涉小,能有效提高谐波减速器的可靠性和寿命;

(5)在减速器结构设计方面,采用创新结构,柔轮采用浮动形式,消除了因柔轮与刚轮的安装同心度偏差带来的传动啮合误差和机械干涉产生的磨损,在保证较大的传动刚度的同时,充分降低柔轮变形应力,从而提高了谐波减速器的使用寿命和传动精度。

目前国内谐波齿轮减速器市场主要被外资企业垄断,其所占国内市场份额超过50%,虽然国内谐波减速器少数厂家研发出了双圆弧谐波减速器,但总体上采用渐开线齿形,且研制出的双圆弧谐波减速器缺乏理论设计指导性能较差,均难以被机器人本体厂商认可。国内厂家欲抢占谐波减速器市场,必须研发出性能优良的双圆弧谐波减速器,本技术成果能够帮助谐波减速器厂家快速升级产品、快速开发出双圆弧谐波减速器,直接从渐开线谐波减速器升级到双圆弧谐波减速器。

本技术成果能产生较大的经济效益。预计到2020年,国内工业机器人用谐波减速器市场规模达63万台,一台谐波减速器市场价格2000元,年产1万台可新增销售收入2000万元。

目前,国内谐波减速器的设计制造能力只是相当于日本七八十年代的水平,主要存在的问题是精度和精度保持能力差,承载能力差、噪声大,生产设备落后,产品种类少,企业规模偏小、研发人员和投入都不足。对于装备制造业中的某些机械装备不是光靠用电脑画画图就能解决问题的,有些复杂重型装备、高精密部件需要通过一套科学的理论计算才能达到设计要求,需要有一套专用的计算机辅助设计软件。而我国装备制造业专用工业软件整体缺乏,国内做到自主设计的少之又少。

国内装备制造业的落后基本上都是工程技术人员素质水准偏低、对机械装备的工作原理认识度不够造成的。根据工业和信息化部数据显示,中国制造业的技术对外依存度高达50%以上,95%的高档数控系统、80%的芯片以及几乎100%的高端液压件、密封件和发动机都依赖进口。导致与国外先进国家产生差距的主要原因就是我国的装备制造业创新能力不足。归根结底就是人才队伍素质较低、能力较差,对关键技术摸不透、搞不懂。有些装备只能引进引进再引进,老是根在别人后面跑。像高端数控系统、高端数控机床等高端装备,是融合数学、电子信息、计算机技术、控制技术、机械力学等多学科的产物,国内高校对基础性共性技术均缺乏研究深度,这就导致我国工业技术水平落后发达国家;企业就更差了,稍有一定难度的技术都难以搞定,例如谐波减速器行业里,研发人员真正懂谐波减速器里蕴藏的精妙的齿轮数学的几乎没有。

国内谐波减速器厂家主要采用渐开线齿形和渐开线修形齿形,这些厂家的技术人员缺乏双圆弧齿形设计能力。例如安徽聚隆启帆公司采用的是修形渐开线齿形、珠海飞马机械公司采用的是渐开线齿形。东莞旭展精密公司采用的是圆角化的渐开线齿形、珠海市钧兴机电公司采用的是修形渐开线齿形、东莞宝控精密公司自研的L型齿形也是一种圆角化的渐开线齿形,湖北科峰公司虽有院士工作站因解决不了双圆弧谐波减速器设计技术难题,采用的仍然是渐开线齿形。

虽然国内部分企业研制出了双圆弧齿形谐波减速器,但是谐波减速器中“卡脖子”的核心技术“谐波减速器双圆弧齿形设计技术”并没有从根本上得到解决,国内企业设计的双圆弧齿形不是基于严格的理论计算而是基于经验总结出的近似结果,包括双圆弧的插齿刀和双圆弧的滚刀。从而导致难以加工出“高传动精度、低背隙、高精度寿命保持性”的谐波减速器。例如苏州绿的谐波、深圳大族谐波、无锡恒翼通、无锡新华光精密、浙江来福谐波、北京宏远皓轩等公司,但是这些公司基本上是采用“手工描图估算齿形——加工测试——修改齿形——加工测试…”的方式、经历过漫长的循环式的改进。不仅工作效率低下,而且浪费时间耗费大量人力物力财力。根据苏州绿的谐波研发部负责人储建华博士介绍:“公司自主开发3D动态仿真设计软件,基于齿形大量修正的系数,基于不同的应用场景,反过来实现动态学啮合仿真”。由此可以看出,虽然苏州绿的谐波是国内顶级谐波减速器厂家,但是也没有专业的正向的参数化的谐波减速器设计软件,是经历了十多年通过有限元分析来反复修正齿形来完成谐波减速器的齿形设计;深圳大族谐波和无锡新华光精密在其产品说明中均声称“以理论计算和有限元分析为基础,结合尖端的检测系统获取海量的实测数据,利用多目标回归优化手段,成功突破双圆弧非标设计的难点,研发出具有突破性的谐波减速器”,也就是说采用的是有限元分析和实测刚柔轮齿廓变形位移、通过大量的实测数据,综合得出双圆弧齿形参数。采用这种低效能的方法设计出一组实用化的双圆弧齿形参数是相当耗时费劲的。

据悉绿的谐波每年花费超过2000万的研发费用用于谐波传动技术的研发。基本上绝大部分人力物力财力都花在了齿形设计开发、测试上。投入大量资金和人力采用低效能方法开发成功一款新产品,少则两三年,多则可能需要十年八载,花几年才能开发一种成功的齿形;而采用先进的计算机辅助设计方法可能只需几秒钟。光从人力成本上看,就能节省不小的开支。

本科技成果攻克了谐波减速器卡脖子的核心技术难题,用于开发谐波减速器能够极大的提升设计开发效率和降低开发成本。用户只需输入谐波减速器的尺寸规格号,菜单点击“运行”程序,10秒钟内即可得到双圆弧齿形的刚轮、柔轮、刚轮插齿刀和柔轮滚刀的所有参数和齿廓数据。本技术成果主要用于机器人谐波减速器,同时也可用于其它非标谐波减速器领域。具有如下优点:

(1)基于“圆弧-切线-圆弧”模型来计算谐波减速器刚轮和柔轮的齿廓曲线,波发生器凸轮可以采用椭圆凸轮、四力波凸轮等多钟形式;

(2)采用基于Matlab软件编程,具有高效、快速、易用等特点,只需简单修改谐波减速器设计参数并运行程序,就可得到刚轮、柔轮和波发生器的齿廓数据以及加工刚轮的插齿刀、柔轮滚刀齿廓数据;

(3)采用分段圆弧拟合插齿刀齿廓和滚刀齿廓,得到的插齿刀齿廓和滚刀齿廓均为双圆弧齿廓,拟合误差能达到亚微米级;

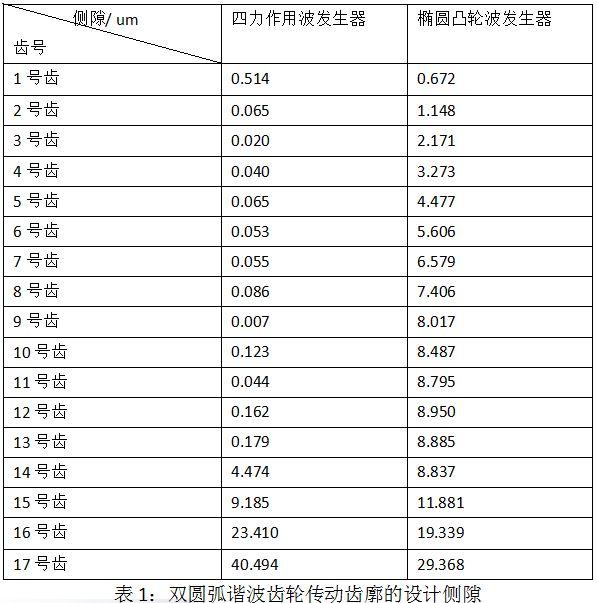

(4)计算所得齿廓数据能极方便的导入到Solidworks软件中建模,可得到精确的齿廓三维模型。采用本技术设计的双圆弧谐波减速器,刚柔轮啮合间隙小、运动干涉小,能有效提高谐波减速器的可靠性和寿命;

(5)在减速器结构设计方面,采用创新结构,柔轮采用浮动形式,消除了因柔轮与刚轮的安装同心度偏差带来的传动啮合误差和机械干涉产生的磨损,在保证较大的传动刚度的同时,充分降低柔轮变形应力,从而提高了谐波减速器的使用寿命和传动精度。

目前国内谐波齿轮减速器市场主要被外资企业垄断,其所占国内市场份额超过50%,虽然国内谐波减速器少数厂家研发出了双圆弧谐波减速器,但总体上采用渐开线齿形,且研制出的双圆弧谐波减速器缺乏理论设计指导性能较差,均难以被机器人本体厂商认可。国内厂家欲抢占谐波减速器市场,必须研发出性能优良的双圆弧谐波减速器,本技术成果能够帮助谐波减速器厂家快速升级产品、快速开发出双圆弧谐波减速器,直接从渐开线谐波减速器升级到双圆弧谐波减速器。

本技术成果能产生较大的经济效益。预计到2020年,国内工业机器人用谐波减速器市场规模达63万台,一台谐波减速器市场价格2000元,年产1万台可新增销售收入2000万元。