[00217675]一种回转式保温炉及使用该保温炉的炉窑精炼系统

技术详细介绍

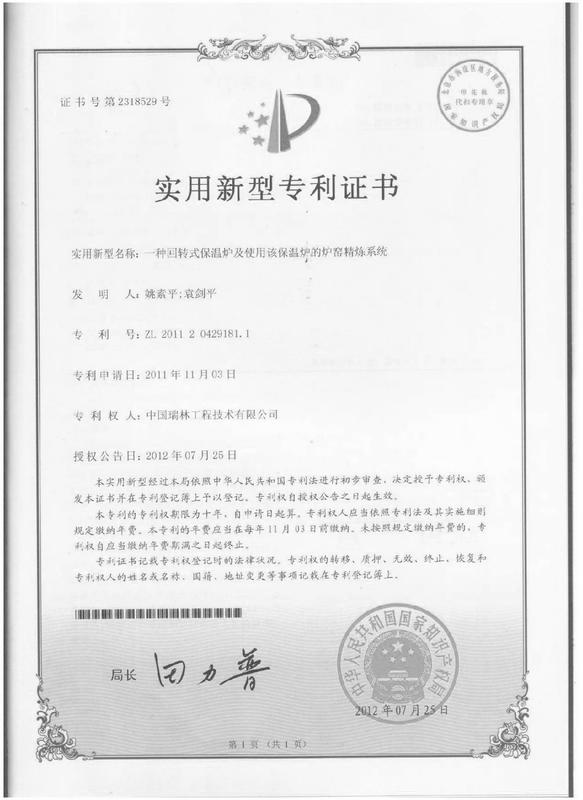

一种回转式保温炉及使用该保温炉的炉窑精炼系统,专利号201120429181.1。

项目简介:

本实用新型公开了一种回转式保温炉包括回转炉体和托圈,回转炉体上方设置有用于通入氧化还原介质的氧化氧化还原烧嘴,托圈截面形状是圆形的,炉体尺寸可以根据后续工序确定炉体大小,因此回转式保温炉体具有便于制造、精炼及贮存铜液等优点。

本实用新型同时还公开了使用上述保温炉的炉窑精炼系统包括下列装置:用于运送固体铜料的加料机;将固体铜料熔炼成液态铜液的竖炉;将铜液运送到保温炉的溜槽;用于贮存铜液并且备精炼功能的回转式保温炉。本实用新型具有自动化、机械化程度高,作业灵活,操作安全,炉体尺寸灵活,且环保指标符合国家标准等优点,特别适合采用铜连续吹炼工艺的精炼厂使用。

项目核心创新点:

本实用新型的目的在于:提供一种常规的、造价低的、炉体尺寸灵活、机械化程度高,符合国家环保政策的铜液贮存、保温且具备精炼功能的保温系统,以克服上述问题。

包括回转炉体和托圈,其特征在于,所述回转炉体上方设置有用于通入氧化还原介质的氧化氧化还原烧嘴,所述托圈至少为2个,对称分布于回转炉体上,截面形状为圆形。

本实用新型还提供了一种使用上述回转式保温炉的炉窑精炼系统,包括下列装置:用于运送固体铜料的加料机;将固体铜料熔炼成液态铜液的竖炉;将铜液运送到保温炉的溜槽;用于贮存铜液并且备精炼功能的回转式保温炉。

优选地,回转式保温炉的炉体截面为圆形。

优选地,回转式保温炉的炉体尺寸可以根据后续工序确定炉体大小。

优选地,回转式保温炉的炉体上还包括用于浇铸作业的浇铸口。

项目详细用途:

与竖炉配套用于贮存高温铜液并具备精炼功能的回转式保温炉选用常规的回转式保温炉替代国外复杂的采用阿基米德曲线运转的保温炉。该回转式保温炉具备氧化还原和浇铸的功能,包含回转炉体和托圈,炉体上有进料口,出渣口,出烟口,氧化还原烧嘴,浇铸口。保温炉用电机驱动,需要氧化还原时,回转炉体向氧化还原烧嘴方向倾转将氧化还原烧嘴埋入液面以下即到达氧化还原炉位,通入氧化还原介质即可完成氧化还原反应,氧化还原 完成后向浇铸口方向沿轴向倾转将浇铸口埋入液面以下时即到达浇铸炉位,即可开始浇铸作业。至少2个托圈对称的分布于回转炉体上,用于炉体的转动,托圈截面形状是圆形的,最大的特点就是便于制造,造价低,而采用阿基米德曲线形状的托圈对制造精度要求很高。

与竖炉配套用于贮存高温铜液并具备精炼功能的保温炉系统具体实施步骤为:

1、将打包后的铜料包块通过加料机加入竖炉内,采用天然气作为热源熔化,天然气流量为1800kg/h(Nm3/h)。

2、铜料熔化后,通过溜槽自流入回转式保温炉内。

3、回转式保温炉采用天然气作为热源进行保温,天然气流量为800kg/h(Nm3/h)。

到指定液位后,停止加料,后续工序发出指令后,将回转炉体沿轴向向浇铸口方向倾转21度转到浇铸位后开始进行浇铸,最后得到成品阳极板。

如果加入铜料中杂质含量高,在竖炉内熔化后的铜料通过溜槽流入回转式保温炉内。到指定液位后,回转炉体沿氧化还原烧嘴方向倾转约25度后转到氧化炉位,通过氧化还原烧嘴通入1200Nm3/h的压缩空气将其中的杂质氧化。加入石英砂,杂质的氧化物和石英砂反应得到炉渣,将回转炉体回约27度后转到倒渣位。通过出渣口将渣撇去后再将炉体倾转25度转到还原炉位,通过氧化还原烧嘴通入800 kg/h(Nm3/h)的LPG或天然气作为还原剂。还原后铜液中含铜达到99.3~99.5%时,将回转炉体倾转21度转到浇铸炉位后开始进行浇铸,最后得到成品阳极板。。

在以上过程中产生的烟气从出烟口通过烟罩导入余热锅炉中回收余热,或者兑冷风后直接排放。

预期效益说明:

与现有技术相比,本实用新型回转炉体上方设置有用于通入氧化还原介质的氧化氧化还原烧嘴,从而增加精炼功能。托圈截面形状是圆形的,最大的特点就是便于制造,炉体尺寸可以根据后续工序确定炉体大小,炉体有贮存铜液的功能,有利于后续工序的操作。本实用新型使用的回转式保温炉炉窑精炼系统,自动化程度高,作业灵活,遇到故障时炉子可迅速转到安全位置,避免“跑铜”事故的发生。